SMAC स्प्रे पेंटिंग लाइन, पाउडर कोटिंग लाइन, इलेक्ट्रोफोरेसिस लाइन, एनोडाइजिंग लाइन, प्री-ट्रीटमेंट, शुद्धिकरण, सुखाने और क्योरिंग, परिवहन और अपशिष्ट गैस एवं अपशिष्ट जल उपचार के लिए उपकरणों के संपूर्ण सेट प्रदान करता है। SMAC के उत्पाद ऑटोमोटिव, मोटरसाइकिल, साइकिल के पुर्जे, आईटी उत्पाद, 3C उत्पाद, घरेलू उपकरण, फर्नीचर, खाना पकाने के बर्तन, सजावटी भवन निर्माण सामग्री और निर्माण मशीनरी जैसे उद्योगों में व्यापक रूप से उपयोग किए जाते हैं।

वर्कपीस के क्योरिंग ओवन से बाहर निकलने के बाद, इसे शीतलन उपचार के लिए तीव्र शीतलन प्रणाली में प्रवेश कराया जाता है।

इलेक्ट्रोफोरेटिक कोटिंग में पानी में निलंबित आयनित पेंट कणों को फैलाने के लिए एक बाहरी विद्युत क्षेत्र लगाया जाता है, जिससे वे वर्कपीस की सतह पर एक सुरक्षात्मक परत बना लेते हैं। इस प्रक्रिया के कई फायदे हैं:

एकसमान कोटिंग: कोटिंग को सतह पर समान रूप से लगाया जाता है।

मजबूत आसंजन: पेंट वर्कपीस पर अच्छी तरह चिपकता है।

पेंट की न्यूनतम बर्बादी: कोटिंग सामग्री की बर्बादी बहुत कम होती है, जिससे उच्च उपयोग दर प्राप्त होती है।

कम उत्पादन लागत: उत्पादन की कुल लागत कम हो जाती है।

पानी आधारित तनुकरण: पेंट को पानी से पतला किया जा सकता है, जिससे आग लगने का खतरा समाप्त हो जाता है और उत्पादन के दौरान सुरक्षा बढ़ जाती है।

इन विशेषताओं के कारण इलेक्ट्रोफोरेटिक कोटिंग विभिन्न उद्योगों में एक लोकप्रिय विकल्प बन गई है।

अल्ट्राफिल्ट्रेशन (यूएफ) उपकरण मुख्य रूप से मेम्ब्रेन मॉड्यूल, पंप, पाइपिंग और इंस्ट्रूमेंटेशन से मिलकर बना होता है, जो सभी एक साथ असेंबल किए जाते हैं। अल्ट्राफिल्ट्रेशन यूनिट के सुचारू संचालन को सुनिश्चित करने के लिए, इसमें आमतौर पर फिल्ट्रेशन और सफाई प्रणालियाँ लगी होती हैं। इसका प्राथमिक उद्देश्य पेंट सॉल्यूशन की सेवा अवधि बढ़ाना, कोटिंग की गुणवत्ता में सुधार करना और उपकरण के सामान्य संचालन के लिए आवश्यक मात्रा में अल्ट्राफिल्ट्रेट प्राप्त करना है।

अल्ट्राफिल्ट्रेशन सिस्टम को डायरेक्ट सर्कुलेशन सिस्टम के रूप में डिज़ाइन किया गया है: इलेक्ट्रोफोरेटिक पेंट को सप्लाई पंप के माध्यम से अल्ट्राफिल्ट्रेशन सिस्टम के प्री-फिल्टर में 25 माइक्रोसेकंड के प्री-ट्रीटमेंट के लिए भेजा जाता है। इसके बाद, पेंट अल्ट्राफिल्ट्रेशन सिस्टम की मुख्य इकाई में प्रवेश करता है, जहाँ मेम्ब्रेन मॉड्यूल के माध्यम से तरल पृथक्करण होता है। अल्ट्राफिल्ट्रेशन सिस्टम द्वारा पृथक किया गया सांद्रित पेंट, सांद्रित पेंट पाइपिंग के माध्यम से इलेक्ट्रोफोरेटिक टैंक में वापस भेज दिया जाता है, जबकि अल्ट्राफिल्ट्रेट को अल्ट्राफिल्ट्रेट स्टोरेज टैंक में संग्रहित किया जाता है। स्टोरेज टैंक में मौजूद अल्ट्राफिल्ट्रेट को फिर ट्रांसफर पंप के माध्यम से उपयोग स्थल तक पहुँचाया जाता है।

हीटिंग बैग - बेकिंग और क्योरिंग

कोटिंग्स की बेकिंग और क्योरिंग प्रक्रिया में हीटिंग बैग का उपयोग किया जाता है, विशेष रूप से ऑटोमोटिव और विनिर्माण जैसे उद्योगों में। यहाँ इसका संक्षिप्त विवरण दिया गया है:

1. कार्य: हीटिंग बैग लेपित वर्कपीस को नियंत्रित ताप प्रदान करता है, जिससे पेंट या अन्य कोटिंग्स की क्योरिंग में सहायता मिलती है। इससे सुनिश्चित होता है कि कोटिंग ठीक से चिपक जाए और वांछित कठोरता और स्थायित्व प्राप्त कर ले।

2. डिज़ाइन: हीटिंग बैग आमतौर पर गर्मी प्रतिरोधी सामग्रियों से बने होते हैं और इन्हें वर्कपीस की सतह पर गर्मी को समान रूप से वितरित करने के लिए डिज़ाइन किया जाता है।

3. तापमान नियंत्रण: इनमें अक्सर आवश्यक उपचार तापमान बनाए रखने के लिए अंतर्निर्मित तापमान नियंत्रण प्रणाली होती है, जिससे लगातार परिणाम सुनिश्चित होते हैं।

4. दक्षता: हीटिंग बैग का उपयोग करने से पारंपरिक ओवन की तुलना में ऊर्जा की खपत कम हो सकती है, क्योंकि यह गर्मी को सीधे उन हिस्सों पर केंद्रित कर सकता है जिन्हें ठीक किया जा रहा है।

5. अनुप्रयोग: आमतौर पर पाउडर कोटिंग प्रक्रियाओं, इलेक्ट्रोफोरेटिक पेंटिंग और अन्य अनुप्रयोगों में उपयोग किया जाता है जहां एक टिकाऊ फिनिश की आवश्यकता होती है।

यह विधि संसाधनों के कुशल उपयोग को सुनिश्चित करते हुए तैयार उत्पाद की गुणवत्ता को बढ़ाती है।

संदेश देने वाला सिस्टम

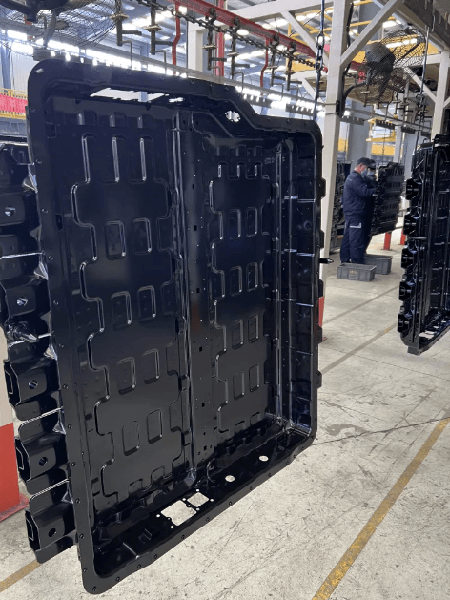

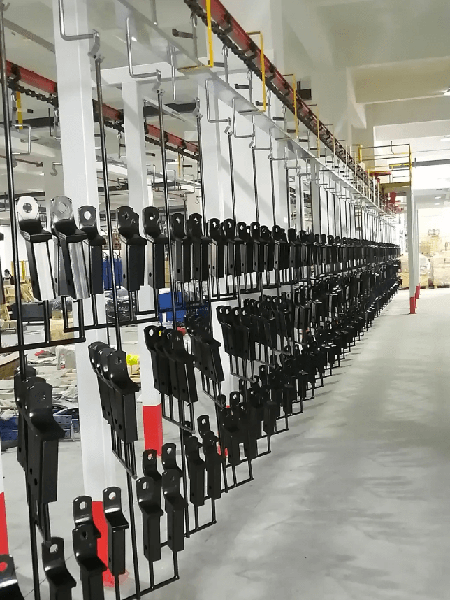

ओवरहेड कन्वेयर सिस्टम में कई प्रमुख घटक शामिल हैं, जिनमें ड्राइव मैकेनिज्म, भार सहित तनाव उपकरण, चेन, सीधी पटरियां, घुमावदार पटरियां, टेलीस्कोपिक पटरियां, निरीक्षण पटरियां, स्नेहन प्रणाली, सपोर्ट, भार वहन करने वाले हैंगर, विद्युत नियंत्रण प्रणाली और ओवरलोड सुरक्षा उपकरण शामिल हैं। इसके प्राथमिक कार्य निम्नलिखित हैं:

1. संचालन: मोटर के घूमने पर, यह रिड्यूसर के माध्यम से पटरियों को चलाती है, जो बदले में पूरी ओवरहेड कन्वेयर चेन को शक्ति प्रदान करती है। विभिन्न प्रकार के हैंगरों का उपयोग करके वर्कपीस को कन्वेयर से लटकाया जाता है, जिससे आसान हैंडलिंग और संचालन संभव होता है।

2. अनुकूलन: कन्वेयर लाइन का लेआउट विशिष्ट कार्य वातावरण और उत्पाद प्रक्रिया प्रवाह द्वारा निर्धारित किया जाता है, जिससे उत्पादन आवश्यकताओं को प्रभावी ढंग से पूरा किया जा सके।

3. चेन की कार्यप्रणाली: चेन कन्वेयर के कर्षण घटक के रूप में कार्य करती है। चेन पर एक स्वचालित स्नेहन प्रणाली स्थापित की गई है ताकि यह सुनिश्चित किया जा सके कि सभी गतिशील जोड़ों को स्नेहक की सटीक मात्रा प्राप्त हो।

4. हैंगर: हैंगर चेन को सहारा देते हैं और पटरियों पर ले जाए जा रहे सामान का भार वहन करते हैं। इनका डिज़ाइन वर्कपीस के आकार और विशिष्ट प्रक्रिया आवश्यकताओं के अनुसार निर्धारित किया जाता है। हैंगर पर लगे हुकों को उचित ताप उपचार से गुज़ारा जाता है ताकि वे लंबे समय तक उपयोग के दौरान टूटे या विकृत न हों।

यह परिवहन प्रणाली विभिन्न औद्योगिक अनुप्रयोगों में परिचालन दक्षता और विश्वसनीयता को बढ़ाती है।

पोस्ट करने का समय: 25 जुलाई 2025